钢是一系列含碳量低于2%的铁合金。碳含量是决定任何含铁金属性能的一个关键因素:过多的碳会使金属坚硬但易碎(如铸铁),而过少则会产生可锻性较弱的材料(如熟铁)。

炼铁

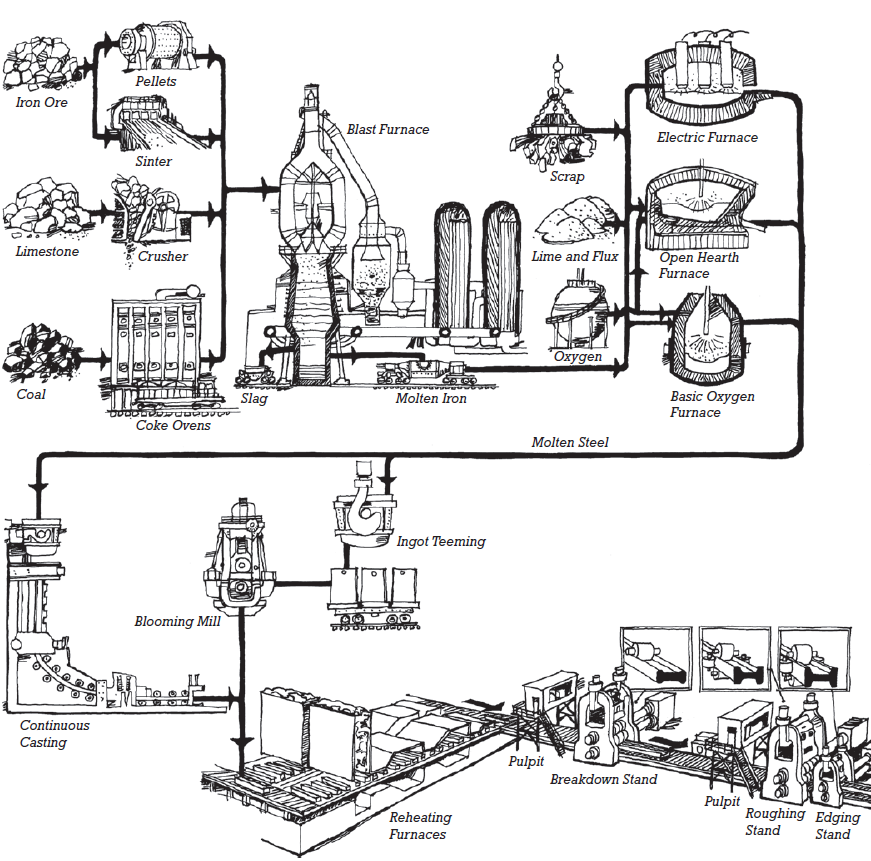

把铁矿石(铁的氧化物)转变成钢的过程始于把矿石熔炼成铸铁。这是在热风炉中进行的, 热风炉铁中,铁矿石、焦炭和破碎的石灰石混合。焦炭进入炉底,这会产生一氧化碳,与矿石发生反应,将其还原为铁元素。石灰石形成一种含有各种杂质的矿渣,浮在熔融金属的表面。但是大量的碳和其他元素不可避免地也会被并入铁中。铁水从炉底抽出,保持液态,加工成钢。

炼钢

常用氧气顶吹法。在这种方法中,一个中空的喷枪被放入铁水容器中。一股纯氧流在非常高的压力下从喷枪吹入金属,以燃烧掉多余的碳和杂质。向金属中加入石灰和萤石的熔剂,使之与其他物质发生反应。 杂质,特别是磷,会形成废渣。在工艺结束时,可以向容器中添加新的金属元素,以根据需要调整钢的成分:锰提供耐磨性和冲击性,钼提供强度,钒提供强度和韧性,镍和铬提供耐腐蚀性、韧性和刚度。整个过程,从开始到结束不到一个小时,是在仔细的采样和分析技术的帮助下进行的,以确保成品钢的质量。基本氧气法生产的钢铁含有大约25%到35%的可回收材料。